国内生産によるBTO「Build To Order」パソコンとして有名なマウスコンピューター飯山工場を見学するために長野県飯山まで行ってきました。

創業20週年を迎えるマウスコンピューターですが、創業以来、構成違いによる出荷ミスを起こしたことがないそうです。

ミスがない根底には何があるのか、興味津々工場を見学して参りました♪

写真はマウスコンピューター飯山工場の様子。整然&清潔に保たれた工場内でひとつずつ丁寧に組み立てられていくパソコンの様子を見る内、早くも新しいパソコンが欲しくなってしまいました。

スポンサードリンク

マウスコンピューター飯山工場

▲東京より長野新幹線、そして現役ディーゼルで走る飯山線を乗継ぎ3時間余、遠路やってきました!どこか素朴な雰囲気が残る飯山駅です。

▲JR飯山駅より千曲川を渡り車を走らせること更に15分の場所にマウスコンピューター飯山工場はありました。

年季が入った建物は築40年なのだとか。

▲2Fマウスコンピューター工場内部より敷地内を見たの様子。ちなみに駐車場奥にある緑地の草刈りも工場の人たちの手でやっているのだとか。

「出来ることは自分たちの手でやる。少しでも安く商品を提供する為に不要なコストはかけたくないですから・・」とマウスコンピューターの社長が話していたのだけど、まさに有言実行しています(’ j ’)。

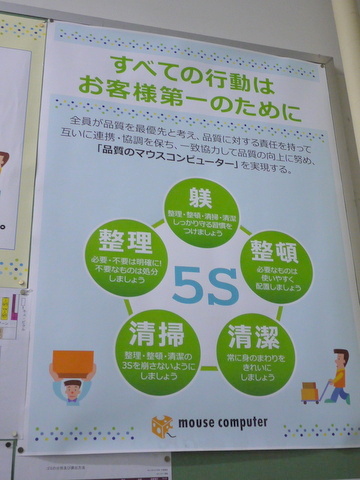

▲5S委員会 掲示板に『当たり前のことを当たり前に』と書いてあったのだけど有言実行、広い工場内どこを見てもキチンと清掃、整然と片付いた様子に感心しました。

▲工場見学前にマウスコンピューター社長直々に挨拶がありました。

社長=きっと近づきがたい印象に違いない!と勝手に思っていたのだけど、話しかければ気さくに何でも答えそうな方でした。

工場見学

▲いよいよ工場見学です。ちなみに工場内は防電性スリッパを履きます。

▲部品受け入れ搬入口です。

▲入荷した部品チェックしている様子。

部品にも番号があって1つ1つ管理しているとのこと。

パソコンに使われる部品を漏れ無くチェック管理することことは、途方も無く面倒&大変な作業のように思えるのだけど、始め良ければ全て良し。しっかり管理されているからこそ、日々作業が何処かで滞おる事無く進めることが出来るのですよね。

▲積まれたダンボールです。1つ1つの箱にシリアル番号が振られ製品が何処にあったも追跡できるようになっているそうです。

▲問題があったばあいは赤色、検討する必要がある場合は黄色の透明シートを箱の上から貼ることで、誰が見ても一目で分かるようになっているそうです。幸い?!工場見学へ行った当日は赤色、黄色共に貼られたダンボールはありませんでした。

資材準備室

▲パーツそれぞれにもひとつずつ番号が振られ収納庫に入っていました。

▲出荷曜日別に色分けすることで目視だけで判断できるようになっているそうです。

第二工場

▲第二工場へ入る場所ところです。

仕掛り登録

▲組み立てを始める前に部材を箱に集めてまずは”仕掛り登録”をしている様子。違うものが入るとエラーで登録出来ないようになっているそうです。

ちなみに写真左に写っている男性は工場内の様子を案内&説明してくださった松本工場長です。

「同じ製品を作ることは簡単。製品個々に作られた構成表によるチェック&管理をしているから構成が全く異なる製品も間違いなく作ることが出来るんです。」と話していました。

ピッキング

▲組み立てを始める前にまずは必要な部品を1つのダンボールの中へとまとる作業=ピッキング・・・料理に例えるなら、まずは使う材料を一揃えしてから料理をすると効率よく間違えずに作れるのと同じってことね!

- ランプが付いたパーツを集荷箱に入れる。

- パーツを集荷箱に入れ終わった後はランプを指で押して確認。

ピッキングの方法は至って簡単で上記2ステップ。どの作業者がやっても間違いなくピンキング出来るような仕組みに感心しました。

▲こちらはノートパソコン部材をピッキングの様子です。薄いピンク色のランプが点灯、ピッキング作業をしている様子です。ちなみにノートパソコンの場合、部品の数もグッと減るため、マニュアル、パソコン本体に貼るシールなども一緒にピッキングしていくそうです。

▲ノートパソコン部材ピッキングの際に利用したメモリを立てて収納するためのトレイです。扱いがセンシティブなメモリの他、小さな シール類も一緒にいれておけば何処かになくなってしまった!!組み立てる前に壊れてしまった!!なんてことは殆どなくなりそうですね。

組み立て

▲こちらの女性はディスクトップパソコンを組みたてていました。

その昔、勉強のためにと1度だけパソコンを組み立ててみたことがあるのだけど、パソコンのことをよく知っている男性に付き合ってもらってマニュアルと睨めっこ。丸一日掛かったことを思い出しました。

熟練しているとはいえ全く同じ製品を組み立てているわけではない!迷うこと無く次から次へと組み立てられてて行く様子スゴイ!のひと言です。

▲こちらはノートパソコンを組み立てている様子です。

▲電動ドリル以外は意外とシンプルな道具かも。ほぼ毎日使っているのノートパソコンだけど、自分で分解することは皆無なのでじっくり観察してしまいました。

内覧/BIOS更新

▲組み立てが完了すると、構成通りになっているか再確認後、BIOS更新をします。

組み立てが完了したパソコンを、今度は別の人の目で1つ1つ確認。ダブルチェックという手間をかけているからこそ構成違いによる出荷ミスを起こすこと無く日々製品を作り上げることが出来るのですね。

それにしてもここにも女性が!パソコン組み立て工場=男性ばかりのイメージだったのだけど、たくさんの女性も多く携わっていました。

機能検査

▲OSなどソフトのインストールが同時並行で行われていきます。

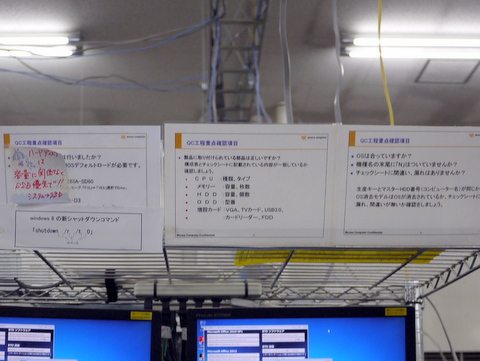

▲作業中にミスがないようにチェック項目が作業する場所に貼ってありました。

負荷試験

▲写真ではディスプレイOFFになっているの分かりづらいのですが、CPU負荷などプログラムを走らせることで負荷試験を実施していました。

最終検査(QC)

▲構成表とチェックシートを見比べて荷前の最終検査を行います。

▲出構成表を確認しながら見比べチェックが終わると同時に購入者宛先住所を印字します。

梱包&出荷

▲組み立て終わったパソコンが壮観に並びます。

▲この「GTUNE」は何処へ行くのかしら?!

▲出荷の様子です。

今回記事では主にパソコン組み立てより出荷されるまでの流れを大きく紹介しました。チェックの上にチェックを重ねて1つのパソコンが作られていく様子に感心させられました。

次回は開発現場の様子、また構成が違う製品を日々間違いなく出荷される様子について触れたいと思います。

コメントを残す